" اسیدشویی ورق های فولادی"

کلمات کلیدی: اسیدشویی، اکسیدآهن، اسید کلریدریک،

زنگ آهن، لبه زنی، خط اسیدشویی مداوم، خط اسیدشویی نیمه مداوم، تانک فارم، بازیافت

اسید

چکیده: یکی از خطوط چرخه اصلی تولید ورق های فولادی، خط اسیدشویی

ورق می باشد. این خط بعد از فرآیند نورد گرم و قبل از فرآیند نورد سرد قرار دارد.

وظیفه اصلی این خط حذف اکسیدهای سطحی ورق و آماده سازی ورق گرم برای فرآیند نورد

سرد می باشد.

خطوط اسیدشویی بستگی به ظرفیت مورد نیاز می توانند پیوسته یا نیمه پیوسته باشند. سرعت خطوط اسیدشویی با تجهیزات بکار گرفته شده در خط و طول تانک های اسید تناسب دارد. اسیدهایی که از گذشته تاکنون مورد استفاده اسیدشویی ورق های فولادی قرار گرفته اند اسید سولفوریک، نیتریک، ترکیب این دو اسید، اسید فلوریدریک و کلریدریک بوده اند اما رایج ترین اسید مصرفی در خطوط اسیدشویی اسید کلریدریک می باشد. اسید مصرفی پس از واکنش با سطح ورق فولادی طی فرآیندهای مختلفی می تواند بازیابی شده و مجددا در خطوط اسیدشویی مورد استفاده قرار گیرد. در این مقاله به توضیح کلیات این فرآیند می پردازیم.

در سطح ورق های

فولادی نورد گرم شده، بواسطه اکسیداسیون در دمای بالا و واکنش سطح ورق فولادی با

اکسیژن محیط و واکنش با آب که جهت خنک کاری در انتهای پروسه نورد گرم استفاده می

شود، لایه هایی از اکسیدهای مختلف آهن شکل می گیرد. طی فرآیند انبارداری محصولات

خط نورد گرم در شرایط محیطی و حین عملیات جابجایی بین کارخانه ای این محصولات،

ممکن است اکسیدها و هیدروکسیدهای جدیدی در سطح فولاد ایجاد گردد.

وجود اکسید سطحی

در سطح فولاد، بعنوان عاملی مزاحم برای سایر فرآیندهای بعدی خواهد بود. بویژه اگر

قرار باشد که این محصولات در خطوط نورد سرد قرار گیرند، عملا فرآیند نورد سرد

مقدور نبوده و با مشکلات زیادی همراه خواهد بود. لازم است اکسیدهای سطحی به شیوه

ای از روی سطح فولاد برداشته و حذف گردد.

رایج ترین روش حذف اکسیدهای سطحی و زنگ آهن برای ورق های تولید شده در خط نورد گرم و بصورت رول و کلاف، استفاده از اسید و فرآیند اسیدشویی ورق می باشد. خطوط اسیدشویی می توانند بصورت پیوسته یا نیمه پیوسته با واکنش شیمیایی اسید با سطح ورق و حل کردن اکسیدهای آهن در اسید، منجر به حذف اکسیدها و زنگ زدایی از ورق گردد.

اسیدهای مورد

استفاده برای اسیدشویی فولادها از گذشته تاکنون شامل اسیدهای نیتریک، سولفوریک،

هیدروفلوریک و اسید کلریدریک می باشند که در بین این اسیدها رایج ترین آن اسید

کلریدریک یا HCL می باشد.

به دلایل زیر

اسیدکلریدریک تقریبا بطور کامل (مگر در موارد خاص) جایگزین سایر اسیدها شده است:

·

قیمت پایین تر این اسید نسبت به بقیه اسیدها

·

سهولت بیشتری دسترسی به این اسید

·

خطرات کمتر این اسید و ایمنی بیشتر آن برای نفرات

·

بازیابی راحت تر اسید مصرفی

·

واکنش سریع اسید در حل اکسیدهای سطحی

·

کیفیت سطحی بهتر محصولات پس از اسیدشویی

· دمای استفاده پایین تر این اسید نسبت به بقیه اسیدها

استفاده از اسیدکلریدریک معایبی نیز از جمله خوردگی تجهیزات و سازه و استراکچر

سوله بواسطه حضور یون کلر در محیط را در پی دارد.

در گذشته اسید کلریدریک از واکنش اسید سولفوریک و نمک تهیه می گردید:

H2SO4+2NaCl=2HCL+Na2SO4

اما در روش های جدید از الکترولیز نمک، HCL

و NaOH بدست می آید. ( اسیدکلریدریک و سود)

در یک الکترود Na+ و در الکترود دیگر Cl- ایجاد می گردد از طرفی آب نیز هیدرولیز شده و یونهای H+ و OH- را ایجاد خواهد نمود. Na+ در مجاورت OH- تشکیل NaOH و Cl- در مجاورت H+ تشکیل HCl را خواهد داد.

محصول اصلی این فرآیند در واقع سود NaOH

می باشد و اسیدکلریدریک محصول جانبی این فرآیند است از این جهت قیمت اسیدکلریدریک

تولید شده در این روش پایین تر از روش های قبلی می باشد. در این روش محصولات

ارزشمند دیگری نیز مثل آب ژاول تولید می گردد.

واکنش های محتملی که اسید کلریدریک با اکسیدهای مختلف آهن(FeO, Fe3O4, Fe2O3)در سطح ورق فولادی میتواند

انجام دهد به شرح ذیل می باشد:

6HCl + Fe2O3→2FeCl3 + 3H2O

8HCl + Fe3O4→2FeCl3 + FeCl2 + 4H2O

2HCl + FeO→ FeCl2 +

H2O

6HCl + 2Fe→ 2FeCl3

+ 3H2

2HCl + Fe→ FeCl2

+ H2

بدیهی است که نباید اجازه داد دو واکنش آخر صورت گیرد چرا که دو واکنش آخر در واقع حل شدن ورق فولادی بوده که کاهش وزن فولاد را در پی دارد. برای این کار با کنترل پارامترهای خط، مثل سرعت حرکت ورق و زمان ماند ورق در اسید، غلظت اسید، اکتیویته آن و دمای اسید، اجازه واکنش حل شدن آهن در اسید را نمی دهیم. از طرفی با افزودن مواد ممانعت کننده خوردگی و اینهیبیتورها می توان سرعت واکنش اسید با آهن خالص را به حداقل مقدار رسانید و عملا جلو حل شدن آهن خالص را گرفت.

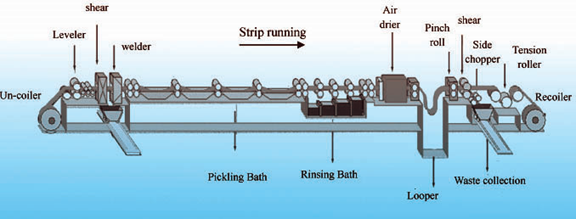

فرآیند اسیدشویی ورق

های فولادی می تواند بصورت کاملا پیوسته و یا بصورت ورود کلاف به خط بصورت تک به

تک و خروج از خط به صورت یک یه یک انجام شود.

روش اول را فرآیند Continues یا مداوم و روش دوم را Semi

continues یا نیمه مداوم و یا Push Pull گویند.

در

خطوط مداوم معمولا در ابتدای خط دو سر ورق یا بوسیله جوش لیزری و یا بصورت دستگاه

دوختStitcher به هم وصل می شوند و فرآیند بدون وقفه انجام

می شود. اما در خطوط Push Pull یک

کلاف وارد خط شده و پس از طی کامل مسیر و فرآیندها در انتها بصورت یک کلاف جمع

آوری می گردد و مجدد کلاف جدید به خط تغذیه می گردد.

مراحل کلی کار در خطوط

اسیدشویی به اختصار بصورت زیر می باشد:

·

آماده سازی کلاف روی سدل های ورودی و بازکردن تسمه های آن

·

جازدن کلاف روی محور کلاف بازکن

·

بازکردن کلاف و هدایت سر ورق به داخل خط

·

صاف کردن و برش سر ورق در صورت نیاز

·

تنظیم لولر برای صاف کردن ورق در طول کلاف، بسته به ضخامت ورق فولادی

·

چنانچه خط پیوسته و مداوم باشد جوشکاری یا دوختن سر ورق به انتهای کلاف قبلی

·

چنانچه خط Push Pull باشد ایجاد

انهنای کم در سر ورق برای عبور از داخل تانکها و هدایت ورق در خط

·

هدایت ورق به داخل تانک های پی در پی اسید و شستشو با آب داغ یا Hot Rinse

·

هدایت سر ورق تا کلاف جمع کن خروجی

·

با عبور ورق از تانکهای اسید و در ادامه تانک آب داغ فرآیند اسیدشویی و شستشو

با آب داغ انجام می شود

·

خشک کردن ورق در خشک کن بعد از شستشو

·

لبه زنی ورق در صورت نیاز

·

روغن زنی ورق برای سفارشات غیر از نورد سرد با روغن محافظ

· پیچش و جمع آوری کلاف و تسمه زنی و خروج از خط

کلاف اسیدشویی شده فاقد لایه اکسید سطحی ضخیم در سطح ورق خواهد بود و سطح آن خاکستری بسیار روشن و مات می باشد. علت مات بودن سطح ورق زبری موجود در سطح ورق بوده که انعکاس نور را محدود نموده و مات می باشد.

بعد از عملیات نورد بدلیل صافی سطح زیاد ورق ها، سطح بسیار صیقلی و براق می باشد اما برای ورق های اسیدشویی شده بدلیل حمله اسید به سطح مورفولوژی و بافت سطح ورق متفاوت و با زبری بالاتری می باشد.

تجهیزات اصلی خط

اسیدشویی به اختصار بصورت زیر می باشد:

·

تانک های ذخیره اسید خام در منطقه نگهداری تانک ها موسوم به تانک فارم

·

تانک های ذخیره اسید مصرف شده یا Spent Acid

·

تانک های ذخیره آب خروجی از بخش شستشو یا Rinse Water

·

تانک های اسید بازیافتی در صورت وجود واحد بازیافت اسید یا Acid Regenerated Plant

·

کلاف بازکنها

·

کویل کارها و سدل های ورودی

·

لولر و پوسته شکن

·

گیوتین ورودی خط

·

دستگاه جوش یا Stitcher

·

ناچر و برش لبه های جوش

· تانک آب Prewash که در صورت

برگشت ورق به عقب مانع از خروج اسید به بیرون می گردد

·

حوضچه ها و تانک های اسید اصلی روی خط

·

تانک شستشو با آب داغ به همراه نازل های مخصوص

·

خشک کن هوای داغ یا دایر

·

لوپ پیت ها و انباره ها در صورت نیاز و پیوسته بودن خط

·

سیستم های هدایت ورق در مرکز خط

·

کشنده ها و بریدل ها بسته به ظرفیت و سرعت خط

·

پینچ رول ها

·

دستگاه لبه زنی طولی یا Edge Trimmer

·

سیستم جمع آوری ضایعات لبه بری شده

·

تنشن لولر های خروجی خط بمنظور ایجاد تنشن مناسب و موج گیری از ورق

·

دوربین هدایت کلاف جمع کن

·

دستگاه روغن زنی الکترواستاتیک

·

دستگاه ضخامت سنج و عرض سنج آنلاین ورق

·

کلاف جمع کن خروجی خط

·

کویل کار و ماشین حمل کلاف

·

بویلر برای تامین آب و بخار داغ

·

مبدل های حرارتی گرافیتی برای گرم کردن اسید Heat Exchanger

·

مخازن ساخت و تنظیم اسید

·

پمپ های ضد اسید

·

تله های آشغالگیر در مسیر اسید (استرینر)

·

لوله های فایبر گلاس انتقال اسید

·

هیدروموتورها

·

ساکشن فیوم فن ها و فیوم اسکرابر برای جمع آوری بخارات خط اسیدشویی

فرآیند تنظیم اسید و شارژ آن به خط به اختصار بصورت زیر می باشد:

- تخلیه اسید خالص 31 تا 33 درصد در تانک اسید خام در بیرون از سالن تولید در منطقه تانک فارم

- پمپاژ اسید خالص به تانک ذخیره آخر در خط اسیدشویی ( بسته به ظرفیت و سرعت خط تعداد تانک های اسید متفاوت می باشد)

- با آب کندانس بویلر و یا آب صنعتی اسید تا 18 درصد رقیق می گردد (چنانچه فرآیند بازیابی اسید در مجموعه موجود باشد اسید بازیافتی با غلظت 17 درصد به خط باز می گردد)

- دمای اسید توسط مبدل های حرارتی به 80 درجه سانتیگراد می رسد. این مبدل ها از جنس گرافیت بوده و با عبور بخار و اسید از داخل آنها اسید را گرم می نماید.(اسید و بخار در تماس با هم نبوده و از منفذهای جداگانه ای در کنار هم رد می شوند)

- اسید 18 درصد با دمای 80 درجه سانتیگراد از آخرین تانک یا حوضچه روی خط تغذیه می گردد

- پس از واکنش اسید 18 درصد با ورق اکتیویته و غلظت آن کاهش یافته و از زیر حوضچه به تانک دیگری وارد می شود

- مجددا دمای اسید یک مرحله مصرف شده تنظیم شده و توسط مبدل های حرارتی به 80 درجه سانتیگراد می رسد

- این اسید از تانک یکی به آخر مجدد وارد خط شده و به همین ترتیب پس از واکنش با ورق از زیر تانک به تانک ذخیره ماقبل خود هدایت می گردد.

- این فرآیند چند مرتبه انجام می شود و هرجا نیاز به افزودن غلظت اسید بود با اسید خام غلظت افزایش می یابد.

- در واقع ورق وقتی وارد خط می شود در ابتدا با اسید خالص مواجه نمی شود بلکه در ابتدا با اسید مصرف شده در مراحل جلوتر واکنش نشان می دهد اصطلاحا لیچ یا خیسانده می شود. آلودگی های سنگین اولیه با اسید مصرف شده شسته شده و هرچه ورق جلوتر می رود با اسید تمیزتری مواجه می شود. این امر منجر به تمیزی هرچه بیشتر ورق و استفاده بهینه از اسید مصرفی می گردد.

- زمانیکه میزان آهن یا در واقع کلرید آهن در اسید مصرف شده بالا رفت و مقدار آهن به بیش از 120 گرم در لیتر رسید (گاهی تا 160 گرم در لیتر هم ادامه می دهند که البته عوارضی نظیر کریستاله شدن آهن در مخازن را به دنبال خواهد داشت) اسید مصرف شده یا اسید سوخته از خط خارج می شود و برای فرآوری و بازیابی مجدد ارسال می گردد.

- در انتهای فرآیند شستشو با اسید ورق تمیز وارد تانک شستشو با آب می گردد

- شستشو باید بگونه ای باشد که یون کلر حداقل مقدار در سطح ورق باشد چرا که در صورت باقیماندن اسید یا یون کلر در سطح ورق شاهد خوردگی مجدد سطح ورق خواهیم بود.

- آب داخل تانکهای شستشو مرتب باید تعویض و جایگزین گردد تا PH آن بیش از حد کاهش نیافته و اسیدی نگردد.

- اندازه گیری PH می تواند توسط سنسورهای آنلاین صورت گیرد.

ورق های اسیدشویی شده مستعد اکسایش مجدد می باشند لذا یا باید روی سطح آنها

روغن محافظ اعمال نمود و یا هرچه سریعتر وارد خط نورد سرد گردند.

تلرانس عرضی ورقهای نورد گرم معمولا مثبت بوده و برای برخی کاربردها لازم است

لبه های ورق با برش عرضی اصلاح گردد. در خطوط اسیدشویی معمولا تجهیزات لبه زنی

آنلاین قرار می گیرد تا در صورت نیاز لبه زنی ورق در خط اسیدشویی صورت گیرد.

اما این امر معمولا منجر به بروز مشکلاتی در خط شده که عمده نتایج آن کاهش

راندمان خط بدلیل رفع مشکلات دستگاه لبه زنی، اور اچ شدن یا اور پیکلینگ یا بیش از

حد ماندن ورق در اسید و ایجاد هاله اسیدشویی روی ورق خواهد بود.

شرکت فولاد تجهیز آران با داشتن تیم فنی

مجرب و دانش کافی در زمینه خطوط اسیدشویی و سایر خطوط فرآیندی و همچنین دسترسی و

ارتباط با سازندگان معتبر خطوط اسیدشویی، آمادگی ارائه کلیه خدمات مهندسی در احداث

خطوط اسیدشویی حسب نیاز مشتریان را دارد. امید است این مقاله مورد استفاده

علاقمندان قرار گیرد.