کلمات کلیدی: جوش مقاومتی، جوش نواری، جوش لیزری، جوش القایی، جوش آرگن، دستگاه دوخت یا استیچر

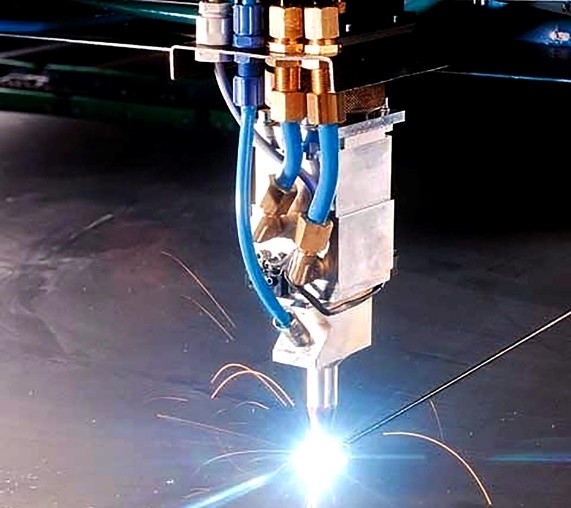

شکل 1- انواع جوش و اتصالات در خطوط فرآیندی فولاد-جوش مقاومتی

چکیده:

برای محصولات ورق فولادی در خطوط فرآیندی بهویژه خطوط مداوم نیاز به اتصال

دو سر ورق میگردد. بسته به نوع فرآیند، سرعت فرآیند، شرایط خط و پروسه تولید، روش

اتصال مناسبی برای دو سر ورق باید در نظر گرفته شود.

هرچند جوشکاری ورق در ورودی خطوط پیوسته یکی از روشهای اتصال دو ورق است،

اما همیشه جوشکاری نیز مناسب نبوده و روشهای کمهزینهتر و مناسبتر دیگری نیز

وجود دارد. فرآیندهای جوش نیز بهتناسب شرایط مختلف، متفاوت بوده و هر نوع جوشکاری

برای اتصال دو سر ورق در تمام خطوط فرآیندی توصیه نمیگردد. انواع مختلف فرآیند

جوش برای ورقهای فولادی وجود دارد که در این مقاله به توضیح اجمالی آنها میپردازیم.

بهروشهای اتصال مکانیکی مثل دوخت فلزات نیز اشارهای میگردد.

خطوط فرآیندی ورقهای فولادی از نورد گرم آغاز و تا خطوط رولفورم و پروفیلسازی ادامه دارد. در خطوط ابتدایی و بالادستی معمولاً ضخامت ورقها بالاتر بوده و هرچه بهطرف محصولات نهایی حرکت کرده ضخامت ورق کمتر میگردد. در خطوط پیوسته بهمنظور حفظ پیوستگی نوار یا ورق داخل خط لازم است انتهای ورق کلاف قبلی به ابتدای ورق کلاف جدید اتصال داده شود. همچنین بهمنظور تولید محصولات خاص مثل لولهها و پروفیلها نیز فرآیند جوش برای اتصال دو طرف ورق ضرورت مییابد. برای تولید برخی از قطعات و اتصال ورق در آنها نیز اتصالات مکانیکی دیگری مثل لاکفورمینگ بهره میبرند. در این اتصالات با ایجاد خم و چفت در دو طرف ورق و فشار، محل خمهای درهمفرورفته دو ورق را در یکدیگر بهصورت مکانیکی گیر انداخته و قفل مینمایند. این روش بیشتر در ورقکاری کاربرد دارد. در لاکفورمینگ انواع مختلف خمها و اتصالات وجود دارد که باقتضای شرایط مورد استفاده واقع میشود.

شکل 2- نمونه ای ازاتصال لاکفورمینگ

انتخاب نوع فرآیند اتصال به عوامل متعددی در طول خط و فرآیند تولید و همچنین

عوامل متعددی که در کاربرد نهایی قطعه نقش دارد، بستگی دارد. درعینحال قیمت تمامشده

اتصال و صرفه اقتصادی آن نیز از اهمیت بسیار بالایی برخوردار میباشد. هزینههای سرمایهگذاری

برای انتخاب تجهیز و روش اتصال دو سر ورق، هزینههای سرویس و نگهداری، مصارف انرژی

و ... نیز بسیار اهمیت دارد.

عواید ناشی از انتخاب نوع اتصال و منافع حاصل از آن در درازمدت نیز از

مواردی است که برخی از سرمایهگذاریهای گران قیمت را توجیه مینماید. کاهش

ضایعات، افزایش راندمان تولید، بهبود کیفیت، کاهش توقفات و تعمیرات خط از مواردی

است که در این سرمایهگذاریها معمولاً محاسبه میگردد.

فرآیندهای جوش مختلفی برای اتصال ورق در خطوط فرآیندی بکار گرفتهشدهاند

این فرآیندها شامل:

ü

جوش مقاومتی نواری یا Seam Weld

ü

جوش ERW جوش مقاومتی الکتریکی

ü

جوش القایی یا Induction Weldingبا فرکانس بالا یا High Frequency Induction

Welding

ü

جوش لیزری یا Laser Welding

ü

جوش آرگون یا TIG همراه با فیلر

ü

Flash Welding که نوعی جوش مقاومتی بدون فیلر است

ü

جوش اکسی استیلن همراه با فیلر

برای غیر از خطوط مداوم

فرآیندهای فوق برای تمامی ورقها و برای تمامی ضخامتها مناسب نبوده و به

اقتضای شرایط از یکی از آنها در خطوط تولید خاص استفاده میگردد. برخی از این جوشها

بهصورت لببهلب بوده و دو سر ورق به یکدیگر چسبیده و فرآیند جوش و اتصال برای آن

صورت میگیرد و برخی دیگر بهصورت اورلب بوده و با قرار دادن ورق رویهم فرآیند

اتصال ورقها صورت میگیرد.

جوش لببهلب یا سربهسر عموماً در ورقهای ضخیمتر صورت گرفته و برای ورقهای

نازک از قرار دادن دو ورق روی یکدیگر استفاده میگردد. در مواردی که قراردادن دو

ورق روی هم باعث ایجاد ضخامت زیاد در محل جوش میگردد و این اختلاف ضخامت در ادامه

فرآیند مشکلاتی را ایجاد میکند از راهکارهای دیگری برای اتصال استفاده میگردد.

جوشهای لیزری و جوشهای مقاومتی خاص در این موارد میتواند راهگشا باشد.

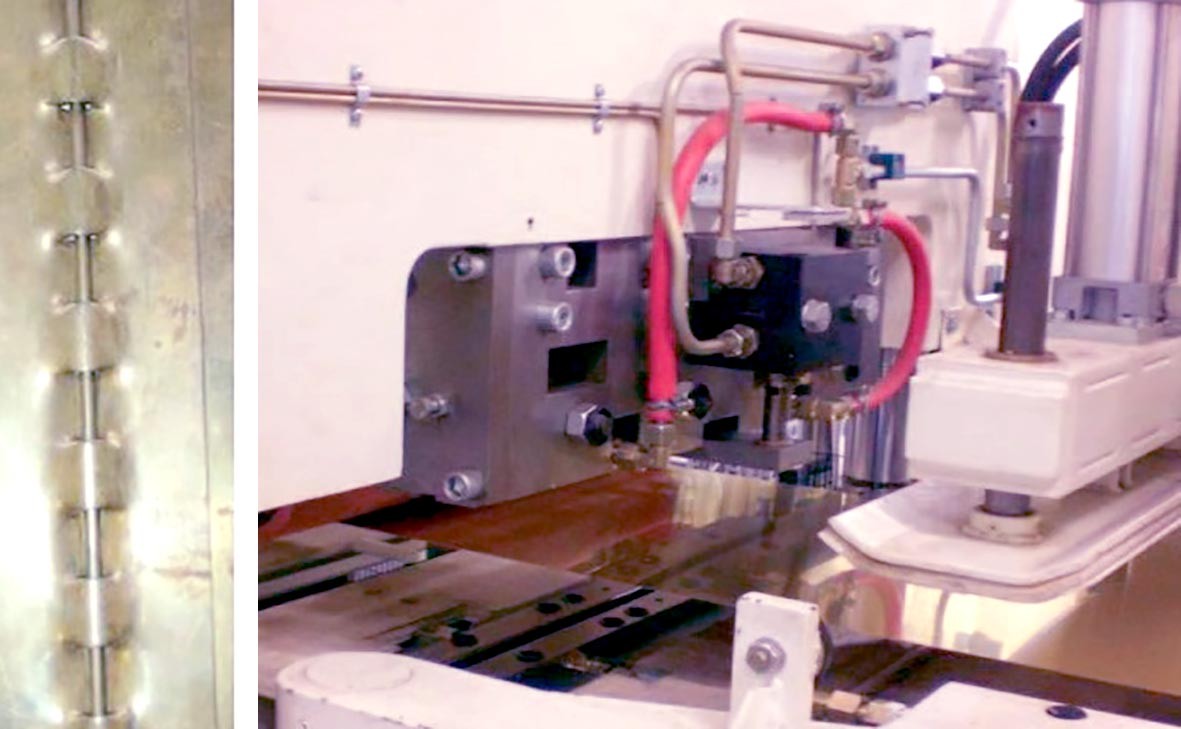

اتصالات مکانیکی نیز در برخی خطوط مرسوم و متداول میباشد. استیچر یا دستگاه

دوخت یکی از تجهیزاتی است که با پانچ کردن دو ورق و دوختن محلهای پانچ به یکدیگر

به شیوههای مختلف ازجمله عبور تسمه از محلهای درهمفرورفته میتواند باعث اتصال

دو ورق گردد. در خطوط اسیدشویی و خطوط رنگ استفاده از استیچر مرسوم میباشد. طرحهای

مختلفی برای اتصال در استیچر وجود دارد. توسط سنبه ماتریسهای خاص و دستگاههای پرس

مناسب با استفاده از نیروی هیدرولیک دو سر ورق در یکدیگر فرو رفته و متصل میگردد.

در پایان فرآیند و قبل از کلاف شدن ورق محل اتصال توسط قیچی یا گیوتین برش خورده و

از ورق جدا میگردد.

شکل 3- دستگاه پانچ و استیچر

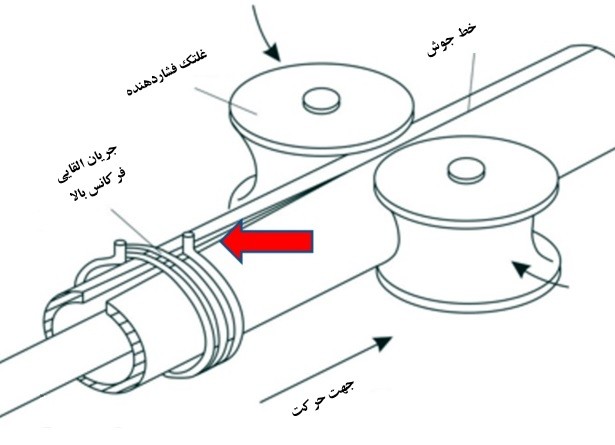

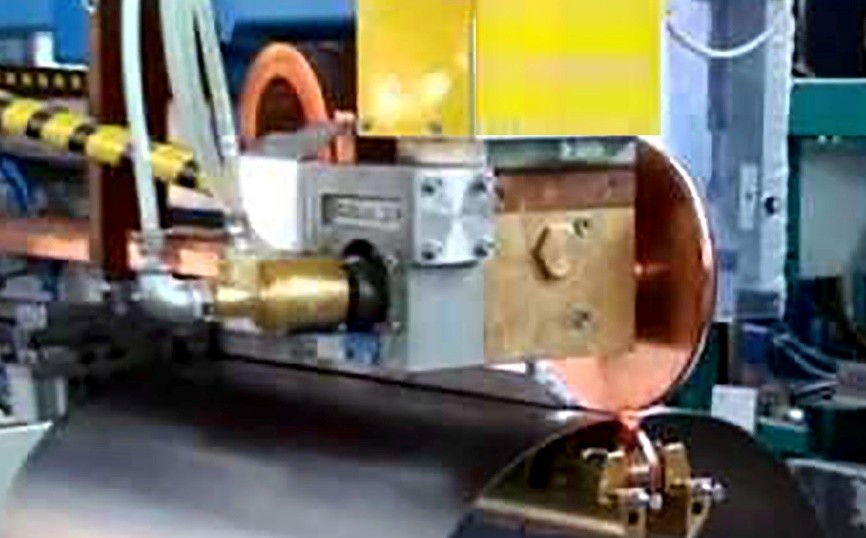

برای اتصال محل به هم رسیدن ورق در لولهها و پروفیلها در خطوط لوله و

پروفیل و برای تولید لولهها و پروفیلهای بسته درزدار عموماً از روشهای جوش

الکتریکی مقاومتی ERW و جوش

القایی با فرکانس بالا استفاده میگردد. با ایجاد مقاومت الکتریکی در لبه ورق یا

ایجاد جریان القایی در لبههای ورق، دما تا حد ذوب بالا رفته لبهها بهصورت

یکنواخت ذوب شده و با اعمال فشار ذوب دو لبه در هم فرو رفته و انجماد صورت میگیرد.

پس از انجماد دو لبه ورق به یکدیگر جوش میخورد.

شکل 4- جوش القایی لوله

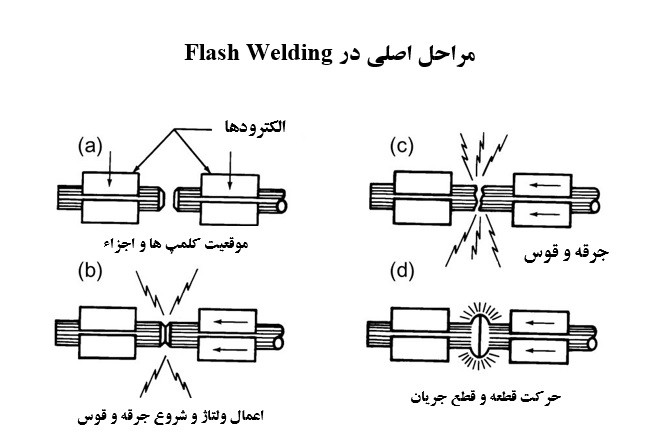

Flash Welding نیز

نوعی جوش مقاومتی بدون فیلر بوده که عموماً برای ضخامتهای بالاتر استفاده میگردد.

با عبور جریان از دو قطعه کار در محل دولبه قوس ایجاد شده و لبهها ذوب میگردد.

با اعمال فشار محلهای ذوبشده در یکدیگر فرو رفته و انجماد صورت میگیرد و اتصال

دو ورق یا قطعه به یکدیگر صورت میگیرد.

شکل 5 - مراحل فرآیند flash

welding

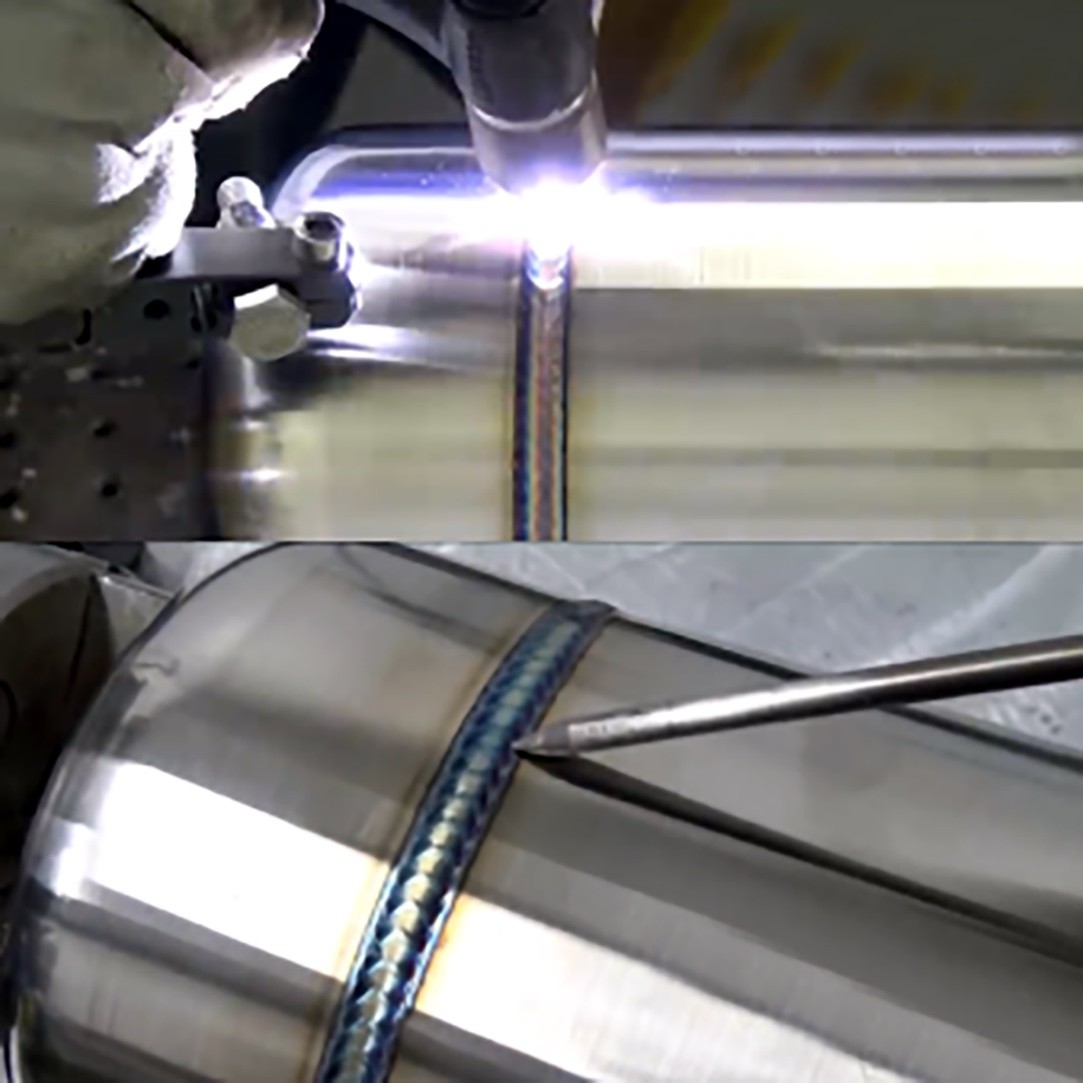

با پیشرفت تکنولوژی، جوش لیزری توسعه یافته و مزایای بسیار زیادی دارد. بهواسطه

کیفیت بالای محل و عدم اختلاف ضخامت ورق در محل جوش، امکان نورد ورق در محل جوش

نیز وجود دارد چیزی که برای بقیه جوشها مقدور نیست. لذا استفاده از جوش لیزری در

خطوط پیوسته اسیدشویی و تاندم میل باعث شده است امکان تولید کلافهای با وزن بالا

مقدور گردد. این موضوع باعث شده میزان ضایعات سروته ورق و سرقیچی و اسپیره در حد

بسیار قابلتوجهی کاهش یابد. از محل این کاهش ضایعات هزینههای سرمایهگذاری در تأمین

دستگاههای مربوطه برای جوش لیزری بسیار منطقی و پایین خواهد بود و استفاده از این

تجهیزات را هم به لحاظ فنی و هم به لحاظ اقتصادی توجیه مینماید.

شکل 6- جوش لیزری

در خطوط گالوانیزه مداوم کیفیت جوش ورق از اهمیت ویژهای برخوردار است. چنانچه جوش حین تولید ورق و بهویژه در کورههای گالوانیزه باز یا پاره شود توقف خط را در پی داشته و هزینههای زیادی را بسته به اینکه کجای خط و فرآیند جوش باز و پاره شود به خط تحمیل خواهد نمود. در خطوط گالوانیزه عموماً از جوش مقاومتی نواری استفاده میگردد. در برخی فرآیندهای جوش میزان همپوشانی دو ورق زیاد بوده و به حدود چند سانتیمتر نیز میرسد و در برخی روشهای پیشرفتهتر میزان همپوشانی حداقل بوده و به حدود چند میلیمتر میرسد. در اثر عبور جریان الکتریکی از ورق و فاصله هوایی بین دو ورق در همپوشانی ایجادشده و مقاومت موجود ورق و فضای بین دو ورق حرارت زیادی ایجادشده که با مقاومت و با مجذور جریان رابطه مستقیم دارد. این حرارت باعث ذوب سطحی دو ورق شده و در اثر فشار دیسکها محل ذوبشده در سطح دو ورق به یکدیگر متصل شده و جوش میخورد. پارامترهای بسیار زیادی در کیفیت جوشهای مقاومتی اثرگذار میباشد و رعایت کامل آنها منجر به افزایش کیفیت جوش میگردد. در جوش مقاومتی نواری از دیسکهای مسی برای عبور جریان الکتریکی استفاده میگردد. دیسکها میتوانند در کنار هم یا رویهم قرار گیرند. در مواردی که اورلب و همپوشانی ورق زیاد است دیسکهای جوش و اتصال در کنار هم قرار داشته و در مواردی با همپوشانی کم معمولاً دیسکها روی یکدیگر قرار دارند.

شکل 7- جوش مقاومتی

نواری در خطوط گالوانیزه مداوم

امکان جوشکاری تحت اتمسفر خنثی و گاز آرگون یا جوشکاری تیگ نیز برای ورقهای

فولادی مقدور میباشد و روشهای مداومی نیز برای جوشکاری آرگون ابداع شده است. در روشهای

جدید کنترل تنظیم پارامترهای دستگاه جوش تیگ به پی ال سی واگذار گردیده است و با برنامههای

صادرشده در پی ال سی کیفیت جوش برای تمام جوشها یکسان خواهد بود مشروط بر اینکه

کیفیت الکترودها، تمیزی آنها، زاویه و نوک مناسب و فشار گاز و سایر پارامترهای

جوشکاری تیگ رعایت و حفظ گردد. استفاده از جوش تیگ در خطوط گالوانیزه برای اتصال

دو سر ورق در ورودی خط معمولاً مرسوم نبوده و دردسرهای خاص خود را دارد ازجمله

تعویض سیلندر گاز آرگون و خطرات جوشکاری و ... اما جوش آرگون در طول خط برای اتصال

پارگیهای ورق و اتصال محلهای برش استفاده میگردد.

شکل 8- جوش تحت گاز

محافظ آرگون یا TIG

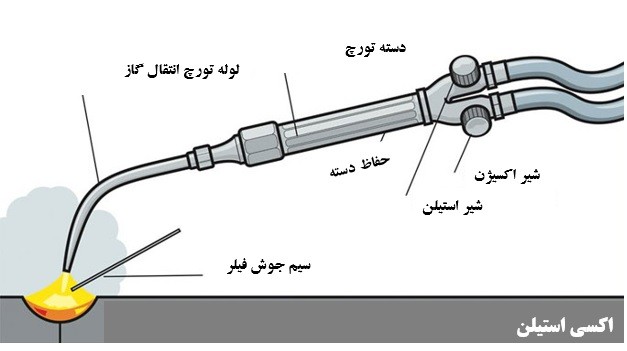

جوش اکسی استیلن نیز برای اتصال ورقهای گالوانیزه در طول خط استفاده میگردد. بهواسطه حرارت ایجادشده از سوختن گاز استیلن به همراه اکسیژن، حرارت بسیار بالایی ایجاد میگردد که این حرارت دمای ورق موردنظر را تا حد سرخشدن بالا برده و فیلر مورداستفاده در جوشکاری را ذوب مینماید. اتصال فیلر و ممزوج شدن آن با ورق باعث اتصال دو ورق به یکدیگر میگردد. این جوش نیازمند مهارت فرد جوشکاری و اپراتور بوده و کیفیت آن بهشدت تحت تأثیر این مهارت میباشد. از این جوش معمولاً برای جوشکاری ورق قبل از کوره استفاده نمیشود چراکه امکان خمیری شدن فیلر در دمای کورهها و باز شدن ورق در کوره وجود دارد.

شکل9- جوش اکسی استیلن

در انتخاب تجهیزات خطوط فرآیندی، توجه به قابلیتهای هر تجهیز در خط از

اهمیت ویژهای برخوردار بوده که کل فرآیند تولید را میتواند تحتالشعاع خود قرار

دهد.

شرکت فولاد تجهیز آران با دارا بودن کار تخصصی و مهندسی در

حوزه خطوط فرآیندی محصولات فولادی و با دانش و شناخت کافی از تجهیزات مختلف خطوط،

آمادگی ارائه بهترین پیشنهادات در رابطه با تجهیزات اتصال و جوش در خطوط تولید

ورق، به صنعتگران کشور را دارد. از طریق دریافت مشاوره از این شرکت بهترین تجهیزات

را متناسب با شرایط خط و فرآیند در اختیار، انتخاب نمایید. این شرکت آمادگی تأمین

تجهیزات از معتبرترین برندها را نیز دارد.