کلمات کلیدی: فولاد الکتریکی، فولاد سیلیسیم دار، سیلیسیم، فولاد الکتریکی با دانههای غیر جهتدار، فولاد الکتریکی با دانههای جهتدار

نگارنده: مجتبی تراشی

چکیده:

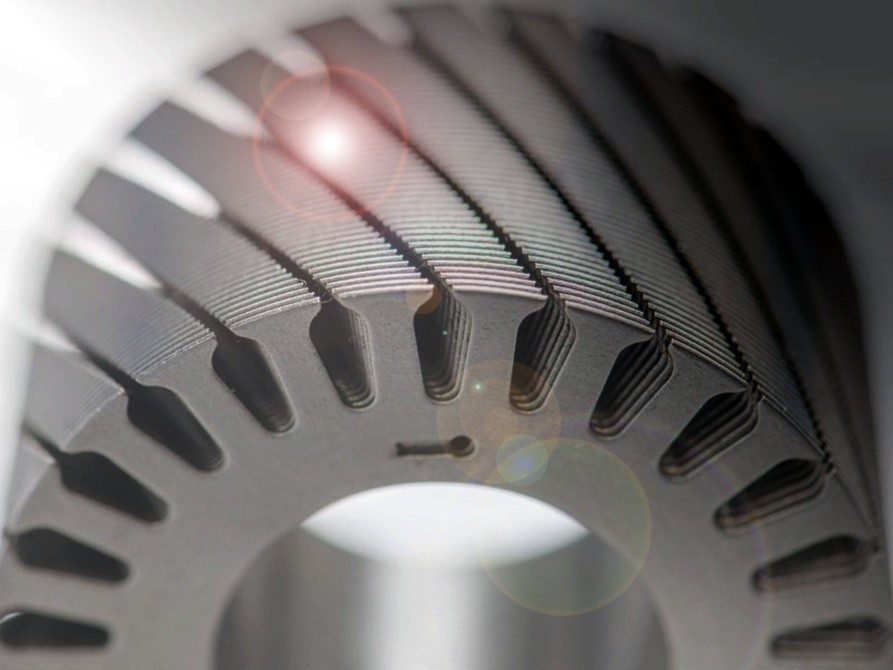

در ساخت موتورها، روتورها، ترانسفورماتورها از فولادهایی با ویژگیهای خاص استفاده میگردد. فولادهایی حاوی سیلیسیم که موسوم به فولاد الکتریکی یا فولادهای سیلیکونی میباشند. وجود سیلیسیم در فولاد سبب میشود، نفوذپذیری میدان مغناطیسی در فولاد افزایش یابد و از طرف دیگر مقاومت الکتریکی فولاد افزایش پیدا کند و درنتیجه جریان ادی ایجادشده کاهش یابد. این موضوع سبب میشود، این فولادها که معمولا به شکل ورق هستند، مناسب استفاده در تجهیزات الکتریکی مانند موتور و ترانسفورماتور باشد.

روش تولید این فولادها با توجه به عناصر تشکیلدهنده آنها با روش تولید فولادهای معمولی متفاوت بوده و لازم است در مراحل مختلف تولید، عملیات مناسب بهمنظور اصلاح و بهبود خواص روی آنها صورت گیرد. در این مقاله به توضیح مختصری از فرآیند تولید ورقهای الکتریکی میپردازیم.

مقدمه:

فولادهای الکتریکی که به فولادهای سیلیکونی نیز معروف هستند، کاربرد وسیعی در موتورها، روتورها، ترانسفورماتورها و غیره دارند. در ترکیب این فولادها از عنصر سیلیسیم استفاده میگردد. وجود سیلیسیم در ساختار این فولادها، خواص مغناطیسی ورق را افزایش میدهد، اما همزمان سبب سخت و ترد شدن فولاد نیز میشود که این به معنای کاهش خاصیت شکلپذیری و سختی در فرآیند تولید این فولاد میشود.

وجود سیلیسیم در فولاد سبب میشود، نفوذپذیری میدان مغناطیسی در فولاد افزایش یابد و از طرف دیگر مقاومت الکتریکی فولاد افزایش پیدا کند و درنتیجه جریان ادی ایجادشده کاهش مییابد. این موضوع سبب میشود، این ورق مناسب استفاده در تجهیزات الکتریکی مانند موتور و ترانسفورماتور باشد.

انواع فولاد الکتریکی

فولادهای الکتریکی، با توجه نوع جهتگیری دانههای آن به دودسته کلی فولاد الکتریکی با دانههای جهتگیریشده و فولاد الکتریکی با دانههای جهتگیرینشده و غیر جهتدار تقسیمبندی میشوند که در ادامه به تشریح هر یک پرداخته میشود.

فولاد الکتریکی با دانههای غیر جهتدار

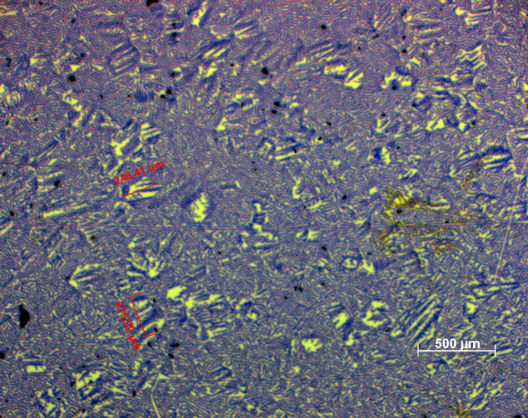

فولاد الکتریکی که بدون هیچ فرآیند خاصی برای کنترل جهت کریستالها تولید میشود را فولاد الکتریکی با دانههای غیرجهتدار نامیده میشود. این نوع فولاد عموماً حداکثر 3.5 درصد سیلیسیم داشته و خواص مغناطیسی آن در همه جهات یکسان است.

در شکل زیر، ریزساختار فولاد الکتریکی غیر جهتدار نشان داده شده است.

کاربرد این نوع ورقها بیشتر در روتورها، موتورها، ژنراتورها و کانورترها با فرکانس بالا است.

فولاد الکتریکی با دانه های جهتدار

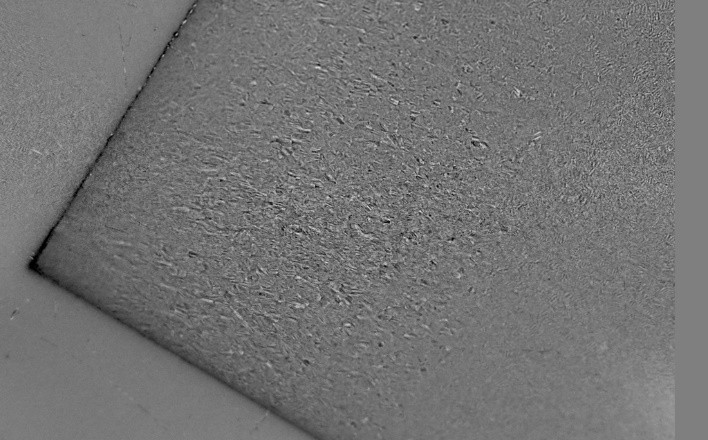

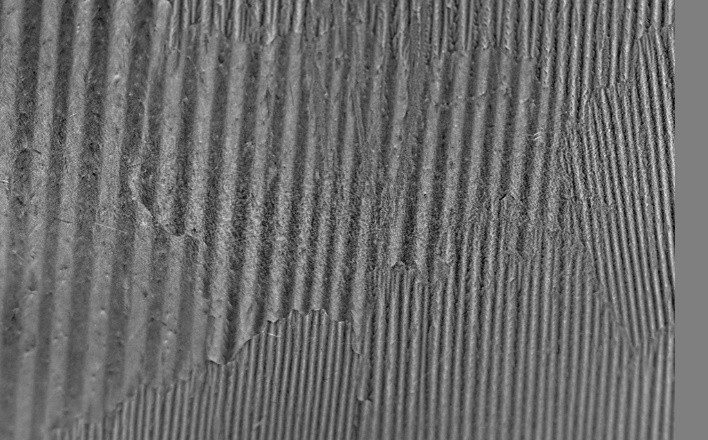

این نوع فولادها بهنوعی فرآوری میشوند که خواص بهینه مغناطیسی در جهت نورد به دست آید. این مهم به وسیله کنترل دقیق جهت دانهها به دست میآید. به همین خاطر پس از تولید، شار مغناطیسی در جهت نورد 30% بیشتر از سایر جهات است. میزان سیلیسیم موجود در این نوع فولادها میتواند تا 3% نیز افزایش یابد.

در شکلهای زیر، دامنه میدان مغناطیسی در یک فولاد الکتریکی جهتدار و غیر جهتدار نشان داده شده است:

روشهای تولید انواع ورق فولاد الکتریکی

مراحل تولید فولاد الکتریکی به شرح ذیل است:

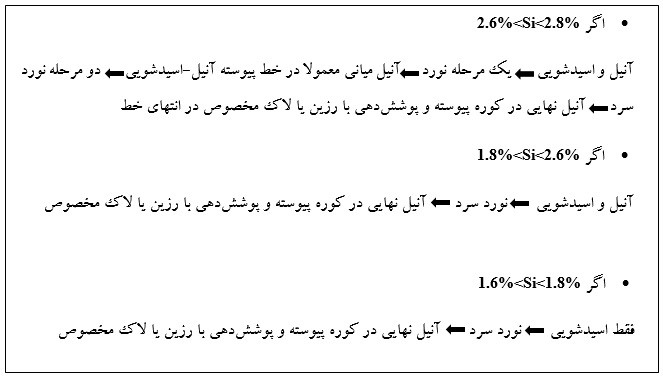

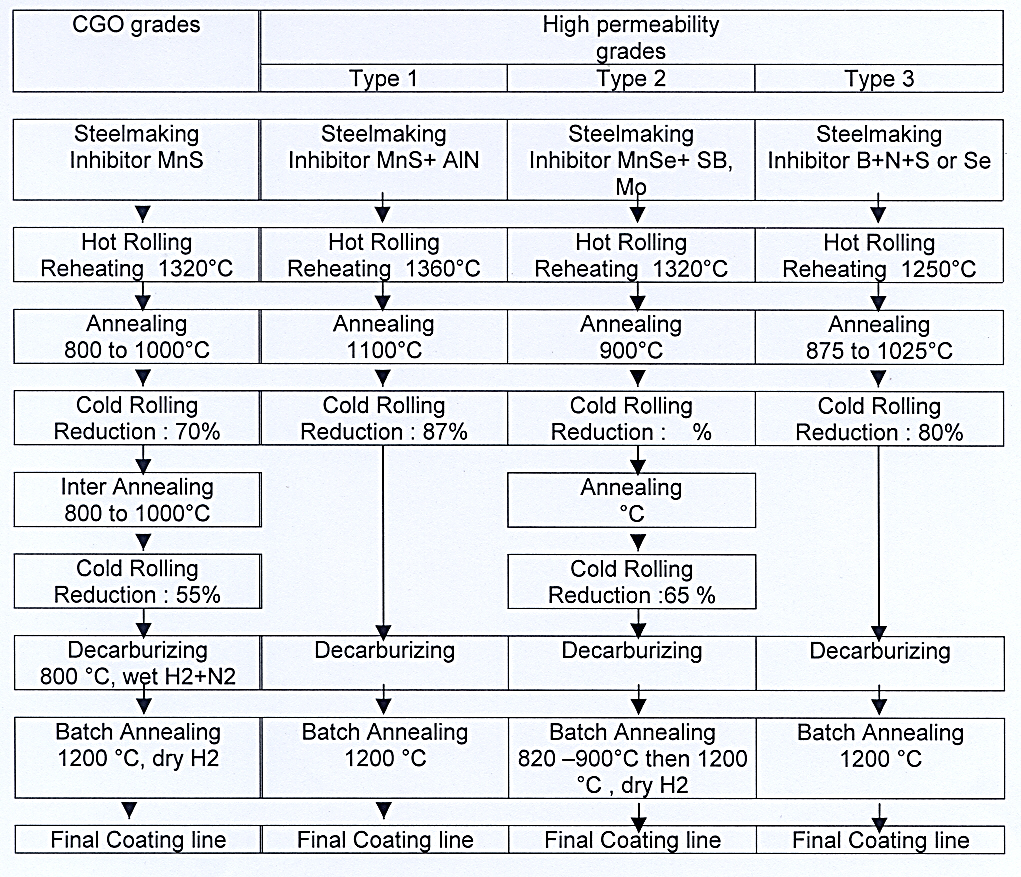

ملاحظه میگردد حضور سیلیسیم بالا باعث تردی و سخت شدن فولاد شده و برای ادامه نورد آن باید توسط عملیات حرارتی سختی این ورقها را کاهش داد. در تصویر زیر مراحل تولید برخی پایههای این گروه از فولادها آمده است.

چنانچه ملاحظه میگردد در مراحل پایانی آنیل این فولادها عملیات کربنزدایی یا Decarburizing نیز صورت میگیرد تا کاهش سختی و فرمپذیری بیشتری در محصول نهایی ایجاد شود. با توجه به ترکیب شیمیایی هر گرید نوع و نحوه فرآیند تولید نیز برای هر گرید متفاوت خواهد بود. همچنین دماهای عملیات حرارتی به خاطر نوع ساختار بالا میباشد.

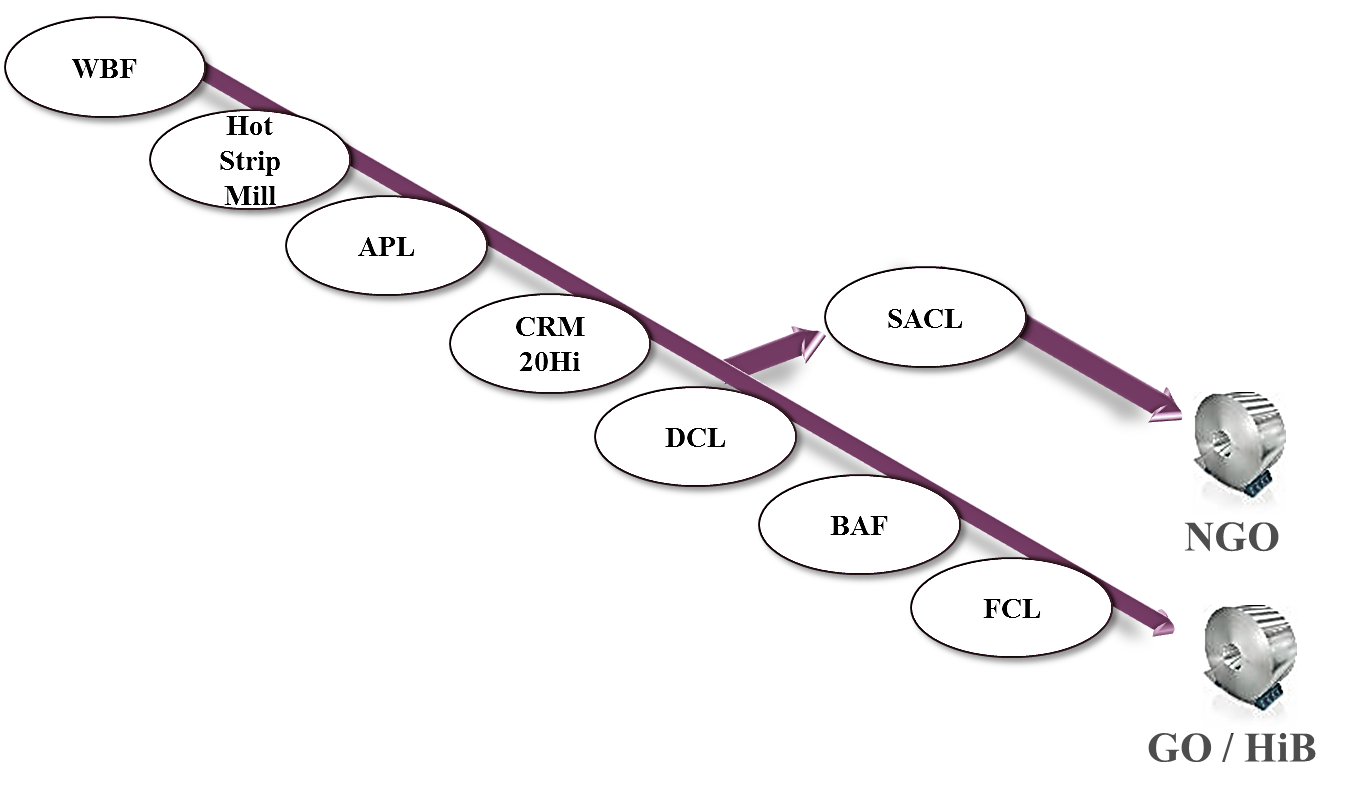

فلوگرام زیر مراحل تولید از ذوب، ریختهگری و فولادسازی تا تولید دو محصول فولاد الکتریکی غیر جهتدار NGO و فولاد الکتریکی جهتدار GO را نشان میدهد. ملاحظه میشود NGO مراحل کمتری را تا رسیدن به محصول طی مینماید.

شرکت فولاد تجهیز آران مطالعات فنی و مهندسی و طرح توجیهی احداث خطوط تولید ورق الکتریکی در ایران را بهدقت بررسی نموده و نکات بسیار ارزندهای در این رابطه گردآوری نموده که میتواند برای صنعتگران و علاقهمندان به ورود به این حوزه از محصولات فولادی بسیار گرانبها و ارزشمند باشد. امیدواریم این مقاله نیز مورداستفاده علاقهمندان و خوانندگان محترم واقع شده باشد.